Na začátku roku 2020 byl úkol pro Jiřinku, aby navrhla nové logo pro ZŠ a MŠ Kamenný Přívoz …

Jednou při dlouhé chvíli mě napadlo, jestli by nešlo přeměnit logo, na které je Jiřinka tak hrdá, na nějaký model – prostě aby se na to dalo sáhnout. Jelikož jsem Jiřince už dělal různé druhy náušnic, začaly se mé myšlenky ubírat tímto směrem. Hlavním problémem byla velikost – aby se daly rozumně nosit, most by měl mít maximálně nějakých 30-35mm na délku, a tak aby to bylo +- v měřítku, na lodičku to vychází nějakých 14-16mm na délku. To je opravdu malé na CNC frézku! Navíc, aby ty náušnice opravdu věrně připomínaly to logo, bude nutné, aby byly provedeny v odpovídajících barvách, a to také není tak jednoduché u takto malých dílků.

Náhoda tomu chtěla a zrovna v této době se nám povedlo díky Středočeským Pirátům za výhodných podmínek získat použitou 3D tiskárnu Prusa i3 MK3S s tím, že se s ní naučíme pracovat a budeme se snažit 3D tisk učit další lidi. Plast sice není mým oblíbeným materiálem k tvoření, mnohem raději pracuji s kovem či dřevem, ale co naplat – pro tento záměr se hodí prostě více ten plast a 3D tisk. Tak to by mohlo jít … a teď už jenom vymyslet jak to celé udělat, a co na to bude třeba.

3D model

Aby bylo možné vůbec něco tisknout, musí být co tisknout – musím vytvořit 3D model. Na jeho vytvoření je třeba nějaký CAD program. Takových je mnoho, každý může zvolit takový, ke kterému má přístup, se kterým umí pracovat, no a nebo si nějaký vybrat podle svých finančních možností. Jediným kritériem, které je nutno vzít v úvahu je, aby program uměl vyexportovat vámi vytvořený model jako .stl soubor, což je vstupní formát pro další program, který budeme potřebovat. Nebudu tady rozebírat všechny varianty – uvedu jen dvě z mnoha možností – já jsem zvyklý modelovat v programu Fusion 360, který si můžete zaregistrovat jako kutil, a s určitým omezením jej používat bezplatně, pokud „nebudete za svou práci ani výsledky v něm vytvořené brát žádné odměny, natož finanční“. Program je velmi komplexní, a tedy pro běžného uživatele poněkud složitější na ovládání. Není to ale nemožné – od propagátora tohoto programu Matěje Škarky jsou ale připravena naučná videa, podle kterých jsem se učil ovládat program i já. Další možností je zvolit jednodušší on-line CAD program TinkerCAD. Ten může být díky jednoduššímu a intuitivnějšímu ovládání lepší volbou pro nepříliš technicky zdatné lidi, případně lidi kteří nemají zkušenosti s komplikovanějšími 3D modelovacími programy a nepotřebují jejich speciální funkce.

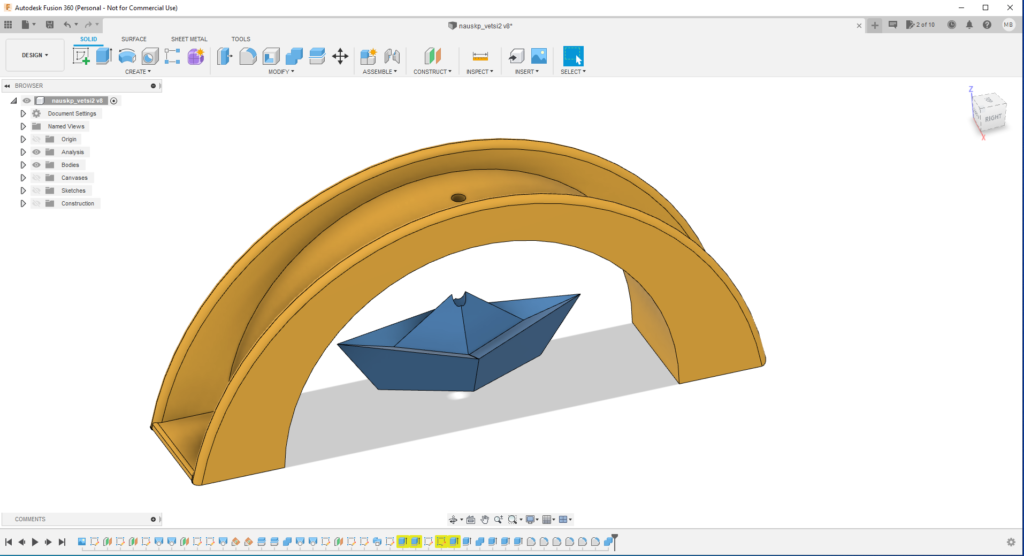

Program k modelování tedy máme, tak teď je třeba stanovit rozměry modelu. Šířku mostu jsem stanovil na 7mm a jeho výšku na 14mm. Jeho tvar se musel trochu upravit neboť v logu má most řekněme takový „fyzikálně nestabilní“ tvar :-). Šířka i výška lodičky byla stanovena na 6mm, a ano – i tady musím udělat malý kompromis – dětičky už na lodičku kvůli miniaturním rozměrům prostě rozumně nedostanu (teda tak aby bylo zřejmé, že jsou to děti) – budou to tedy takové COVIDové náušnice – škola je bez dětí, tak i lodička bude bez nich :-). A takto už vypadá 3D model loga, sestávající se z dvou modelů – most a loďka.

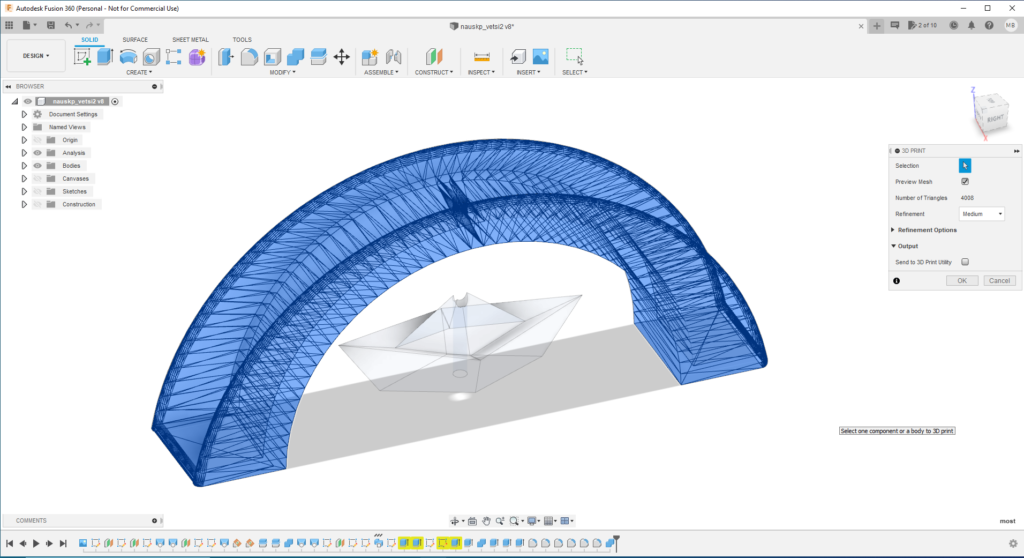

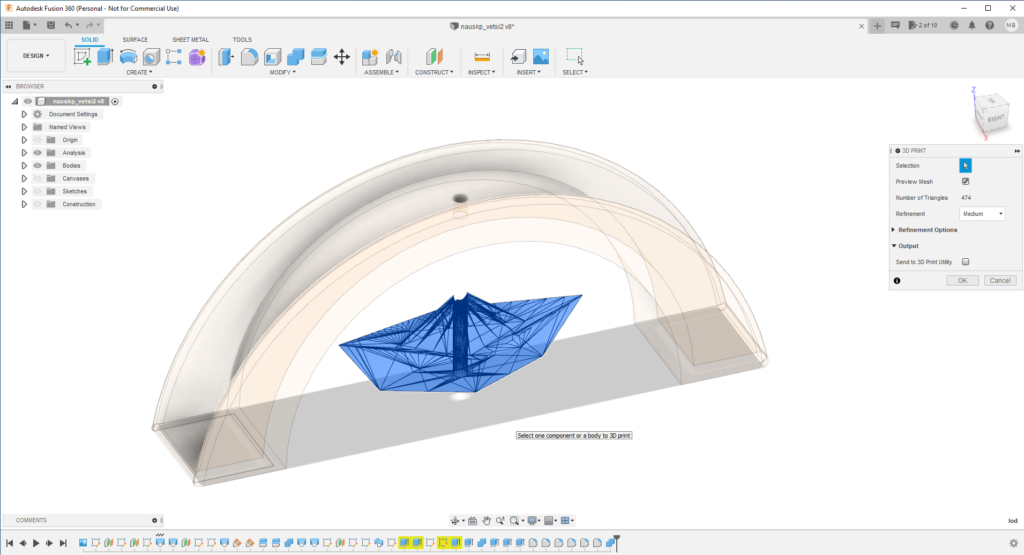

Teď potřebujeme vyexportovat oba modely do formátu .STL, což je vlastně popsání povrchu modelu velkým množstvím trojúhelníků. Z plného modelu se nyní stane jen jakási prázdná obálka bez materiálu uvnitř.

Zde jsou k dispozici hotové .STL modely ke stažení:

Příprava pro tisk na 3D tiskárně

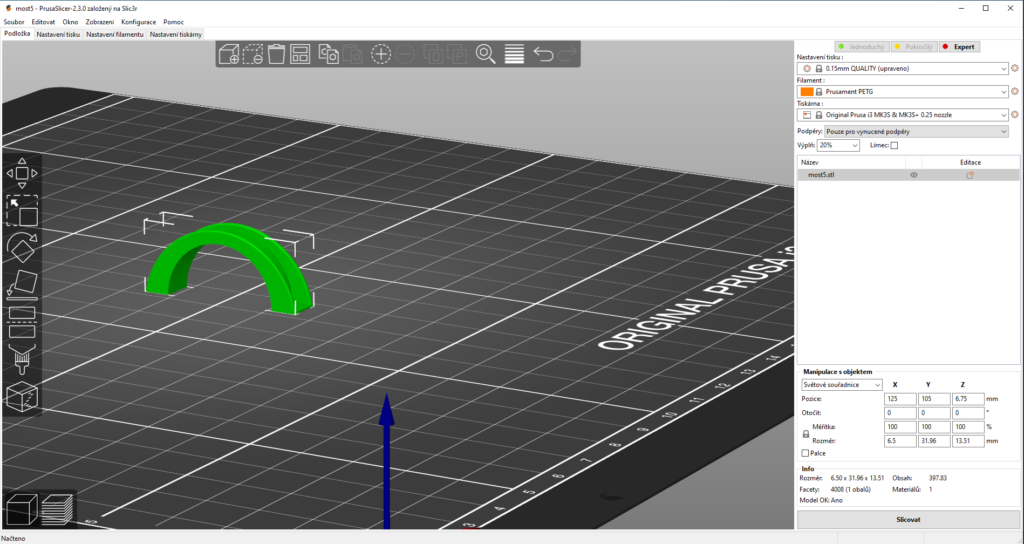

Pro přípravu na tisk budeme potřebovat další program, zvaný slicer. Já jsem použil volně dostupný program od výrobce tiskárny PrusaSlicer. Tento program načte z programu Fusion360 vyexportovaný .STL soubor, „rozřeže ho na vrstvy“, a vygeneruje program pro 3D tiskárnu.

Tady ale už vstupují do hry nějaké volby – vaše rozhodnutí:

- volba materiálu – na to, abyste mohli něco tisknout, musíte vědět nejen barvu, ale hlavně typ materiálu, ze kterého budete tisknout. Každý z materiálů má svá specifika – hlavně teplotu tisku a předehřev podložky. Asi tady nemám ambice vysvětlovat vlastnosti materiálům to už udělali jiní a asi i lépe, než bych to dokázal já. Pokud vás to zajímá, podívejte se třeba průvodce materiály od Prusa Research, nebo kamkoliv jinam, kam vás Google nasměruje

- volba tloušťky vrstvy – velmi ve zkratce je to čím nižší vrstva, tím více je možno dělat detaily, ale zase je delší doba tisku

Naštěstí program je uživatelsky velmi dobře zpracovaný, a tak výše uvedené volby pro vás nebudou znamenat žádné studium vlastností tisku a psaní hodnot do tabulek, ale stačí zvolit uživatelsky srozumitelnou hodnotu. Já jsem volil (musel) materiál podle barvy. Sice by se mi více líbilo používat na oba modely biologicky odbouratelný materiál PLA, ale bohužel jsem ho nenašel v takové barvě, jakou jsem si představoval pro most – takže jsem musel zvolit PETG materiál v barvě Mango Yellow. Pro lodičku jsem měl více štěstí a našel jsem vhodný odstín PLA Azure Blue. A když už mám vybrané (a koupené) materiály, mohu je zvolit ve sliceru. Dále musíte vybrat výšku vrstvy – zvolíte si sami podle požadovaných detailů. Když začnete střední hodnotou, asi neuděláte chybu a podle výsledku případně opravíte.

Myslet si, že napoprvé vytisknete finální výrobek je dost naivní 🙂

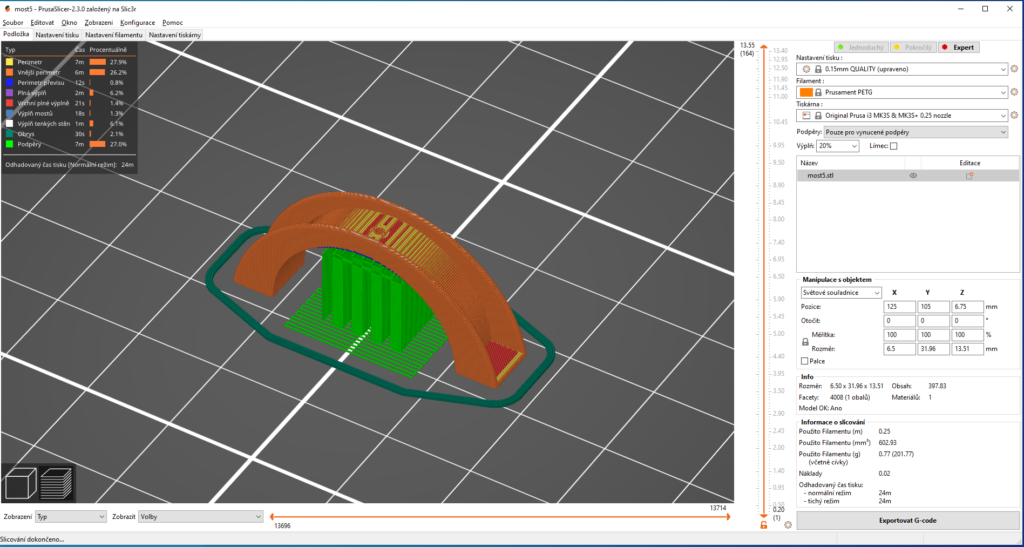

Pro nějaký běžný model by toto stačilo, a už by se dal vygenerovat kód pro tisk modelu. Moje modely jsou ale poměrně specifické, hlavně tím, jak jsou malé. U mostu dochází k takové zajímavé situaci – jak je most klenutý, při tisku vyšší a vyšší vrstvy se tiskárna dostává do situace, kdy by vlastně tiskla „do vzduchu“. To ale neumí. Žijeme na Zemi s gravitací, tedy cokoliv není nějak podepřené, má tendenci padat dolů, dokud to na něco nenarazí. Aby nepadal/neprohýbal se roztavený filament, lze zvolit tisk podpěr, které se o to postarají. Máte dvě možnosti – buďto si po zkušenostech sami nakreslíte, kde podpěry chcete, nebo to necháte na programu, aby si vymyslel sám, kde budou potřeba. Podpěry jsou tisknuty z tenké vrstvy, aby pak šly z hotového modelu snadno odstranit.

Po kliknutí na tlačítko „Slicovat“

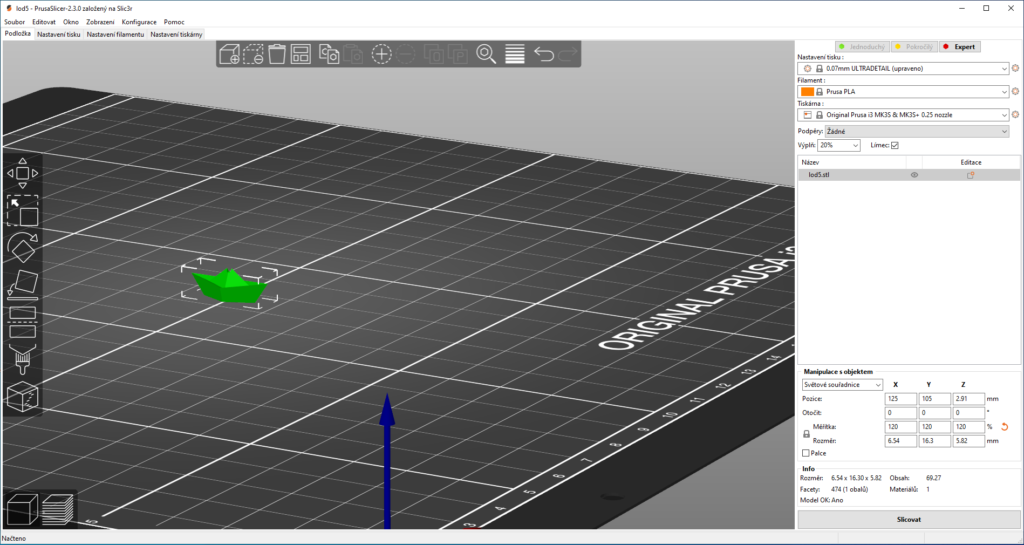

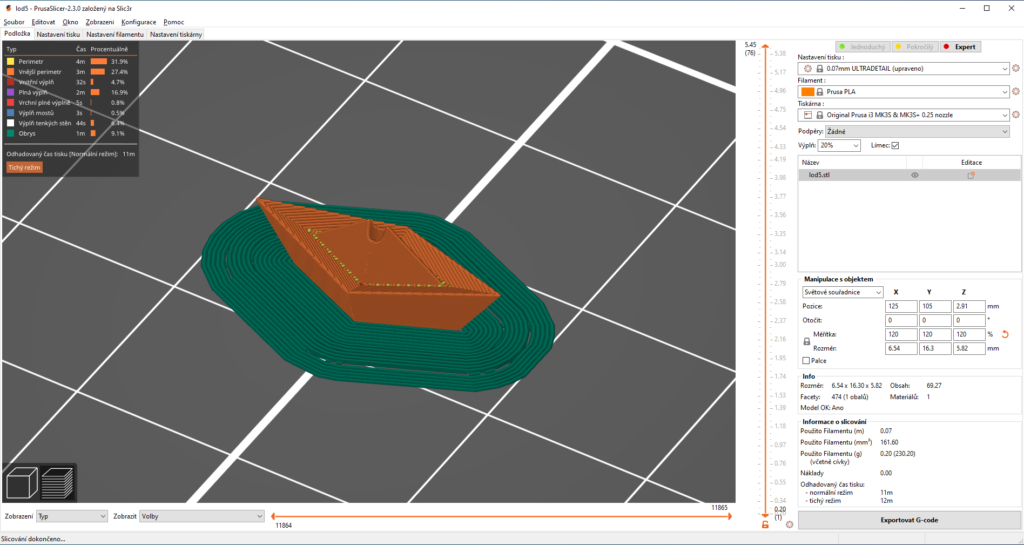

A lodička je ještě menší – při prvních pokusech se občas během tisku „utrhla z podložky“. Pro zlepšení přilnavosti modelu k podložce se používají různé „chemikálie“, ale můžete zkusit nejdříve to, co já – zaškrtnout volbu „límec“, která kolem styčné plochy vytiskne ještě takovou plošku, která pomáhá udržet model na místě s použitím větší styčné plochy. Jelikož je tato „dodatečná“ plocha tenká, také se dá docela dobře z hotového modelu odlomit.

Po kliknutí na tlačítko „Slicovat“

A protože jsou ty moje modely opravdu hodně malé, koupil jsem si ještě speciální trysku s průměrem otvoru 0,25mm, aby ta malinkatá lodička vypadala co nejvíc jako lodička. To je ale opravdu extrém – pro většinu vašich modelů si vystačíte se standardně dodávanou tryskou s průměrem otvoru 0,4mm. Pokud byste naopak potřebovali tisknout velké modely a na detailech vám moc nezáleželo, můžete si koupit trysku s větším průměrem otvoru, třeba 0,6mm. To, jakou tryskou plánujete tisknout zase vyberete v programu – viz obrázky výše.

Po kliknutí na tlačítko „Exportovat G-code“ program vygeneruje kód pro jednotlivé modely do souborů s příponou .gcode (níže zabaleno v .zip ke stažení).

- most5_0.25n_0.15mm_PETG_MK3S_24m.zip

- 0.25 = průměr trysky

- 0,15mm = výška vrstvy

- PETG = typ materiálu (na barvě nezáleží) – podle toho se nastavují teploty při tisku

- MK3S = typ tiskárny, pro kterou je program vygenerován/přizpůsoben

- 24m = doba tisku v minutách

- lod5l_0.25n_0.07mm_PLA_MK3S_11m.zip

- 0.25 = průměr trysky

- 0,07mm = výška vrstvy

- PLA = typ materiálu (na barvě nezáleží) – podle toho se nastavují teploty při tisku

- MK3S = typ tiskárny, pro kterou je program vygenerován/přizpůsoben

- 11m = doba tisku v minutách

Pokud byste chtěli použít jiné materiály, nastavení apod. musíte si výše stáhnout .STL modely, otevřít si je ve Sliceru, změnit nastavení tisku dle svých preferencí a vyexportovat svůj vlastní G-code.

Vygenerované/stažené soubory je třeba nyní překopírovat na SD kartu nebo USB disk – podle tiskárny, kterou máte. Toto médium pak zastrčíte do 3D tiskárny a následuje

Vlastní 3D tisk

Pro vytištění modelu už bude dobré následovat instrukce/návod vaší tiskárny. V principu se jedná o tyto body:

- pokud je třeba, tak provést výměnu trysky a provést odpovídající nastavení v tiskárně (případně kalibraci 1. vrstvy)

- zavedení filamentu (materiál dle vašeho výběru výše)

- vyčištění podložky (pro PETG materiál nepoužívat aceton!)

- Tady si dovolím poznámku – nepodceňujte tuto aktivitu, je dobré si přečíst doporučení a návody pro konkrétní materiály. S touto činností byly totiž spojeny v podstatě jediné problémy, které jsem při tisku měl. Také ale nutno dodat, že za problémy jsem si mohl sám – úmyslně jsem nečetl návody 🙂

- zapnout předehřev (zvolit správné teploty dle materiálu)

- spustit tisk – zvolit .gcode vygenerovaný slicerem

A takhle už vypadají hotové náušnice, co mají připomínat výše uvedené logo – posuďte sami

Tak to jsou mé první zkušenosti s 3D tiskem. Není to třeba úplně 100%, ale to nevadí – mám z toho radost. Především z toho, že jsem byl schopen to dotáhnout od prvotní myšlenky až do skutečného výrobku. Pokud vy takové ambice nemáte, nevadí – můžete si udělat radost tiskem modelu, který už sestavil někdo jiný – ať už tyto náušnice, nebo si prostě jen vyberete z tisíců modelů/vygenerovaných programů, které jsou nabízeny na internetu. Pokud nevíte kde začít, zkuste třeba „u Průši“ v galerii https://www.prusaprinters.org/prints, případně strýček Google doporučí další desítky stránek po celém světě.

Závěrem mi dovolte jen poznámku stran neustálého opakování samého Průša, Průša, Průša v textu článku … tento článek nemá působit jako reklamní, i když by se to tak mohlo na první pohled zdát. Již hodně let nazpět jsem začal sledovat úsilí a pokroky Josefa Průši v popularizaci 3D tisku. Před příchodem PrusaResearch byla tato technologie v ČR vhodná pouze pro programátory a technické nadšence. Nakoupit díly, poskládat tiskárnu, elektroniku k ní, vybrat programy, nakonfigurovat to všechno a vytisknout na ní něco použitelného … to byl úkol opravdu pro člověka s dobrými technickými znalostmi, kutilskými dovednostmi a velkou dávkou trpělivosti. Neustále se muselo něco ladit, seřizovat, a ani software nebyl pro uživatele moc přehledný… Nyní jsem tedy velmi rád uvítal možnost si vyzkoušet na vlastní kůži, kam až jejich snaha došla, a jestli to, co jsem měl možnost sledovat na internetu, funguje i ve skutečnosti – jestli je „pouhý uživatel“ schopen reálně 3D tisknout? Když jsme tedy získali náhodou zrovna tiskárnu od tohoto výrobce, snažil jsem se všechny informace/materiály čerpat od nich, abych mohl posoudit, jak hodně se jim to povedlo. A jaká je odpověď? Ano je to reálné … dle mého názoru je díky prodeji dílů/tiskáren, videonávodům, modelům ke stažení a ostatním informacím zveřejňovaným na internetu všemi možnými kanály opravdu i „pouhý uživatel“ schopen tisknout na 3D tiskárně a řešit případné problémy při tisku. Mimochodem, určitě se nejedná o jedinou použitelnou 3D tiskárnu na trhu a stejně tak nemohu hodnotit, jestli je tiskárna Prusa i3 MK3S dobrá, výborná, nejlepší či nejhorší – nemám dost zkušeností k porovnávání.